Den uunngåelige fremveksten av bærekraftige emballasjeløsninger

Det globale skiftet mot miljøansvar har dypt påvirket mat- og drikkeindustrien, og drevet en betydelig etterspørsel etter engangsemballasjealternativer som er både funksjonelle og jordvennlige. Denne voksende interessen dreier seg først og fremst om materialer som enten kan brytes ned biologisk eller resirkuleres på en ansvarlig måte, og beveger seg bort fra konvensjonell plast. Stablebare papirlokk representerer et nøkkelprodukt i denne bærekraftige utviklingen. I motsetning til sine tradisjonelle kolleger, tilbyr disse papirbaserte lukkingene en fornyelse av forpliktelsen til en grønnere planet uten å gå på akkord med bekvemmeligheten som forventes av moderne forbrukere. Den iboende utformingen av et papirlokk, spesielt et som er laget for effektiv stabling, adresserer direkte logistikkproblemer for kafeer og raske servicebedrifter, og presenterer en kompakt og bærekraftig løsning for å sikre varme og kalde drikker. Den vedvarende veksten i denne sektoren krever høyytelsesmaskineri som er i stand til å møte de økende produksjonsvolumene som kreves av et marked som er ivrig etter å omfavne disse økologiske fremskritt.

Presisjonsteknikk i høyhastighets automatisert utstyr

Pakke ut kjerneverdiene for operasjonell hastighet og utgang

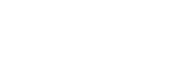

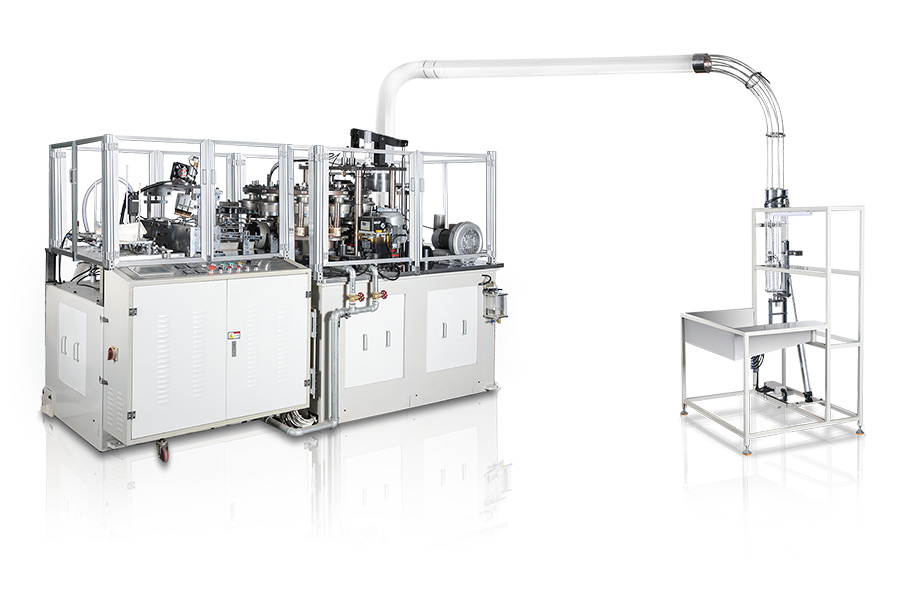

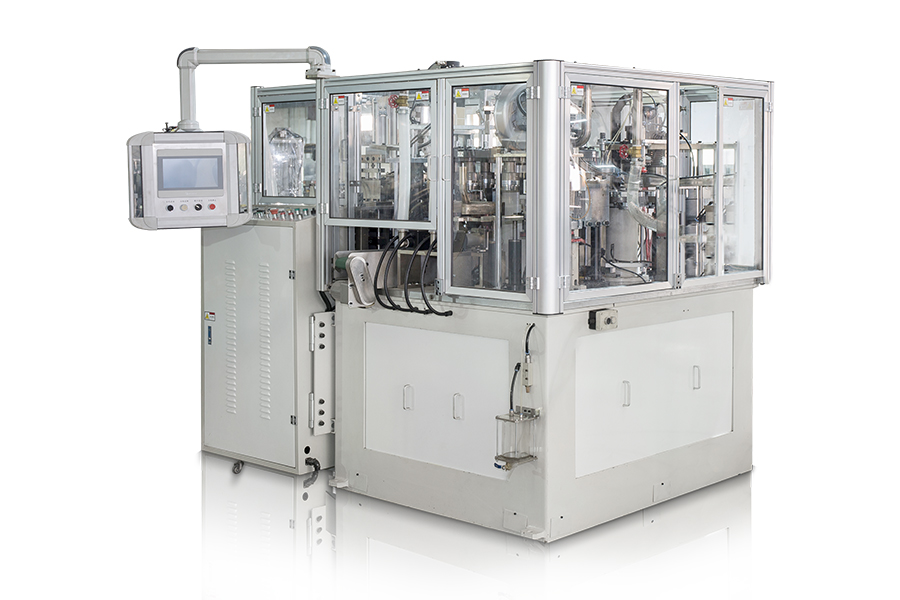

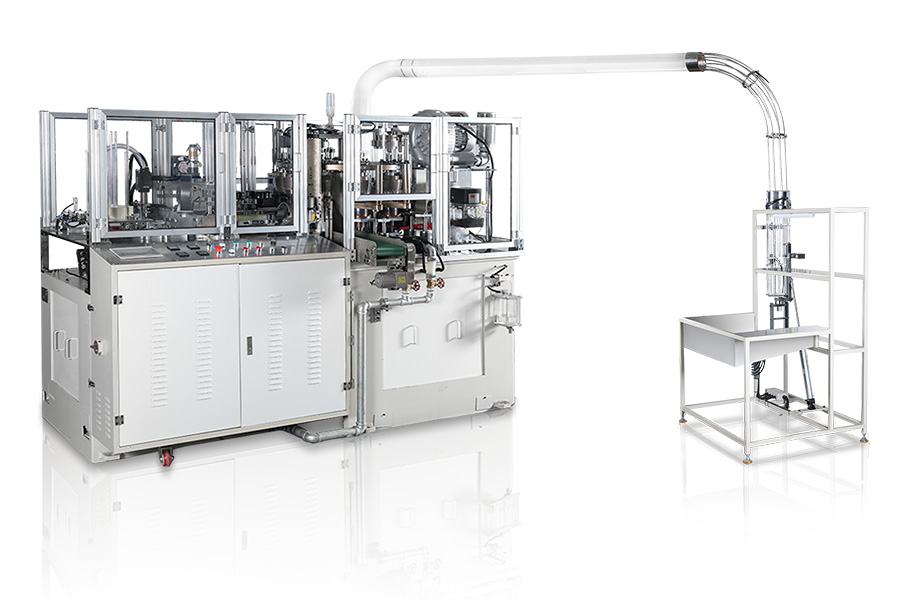

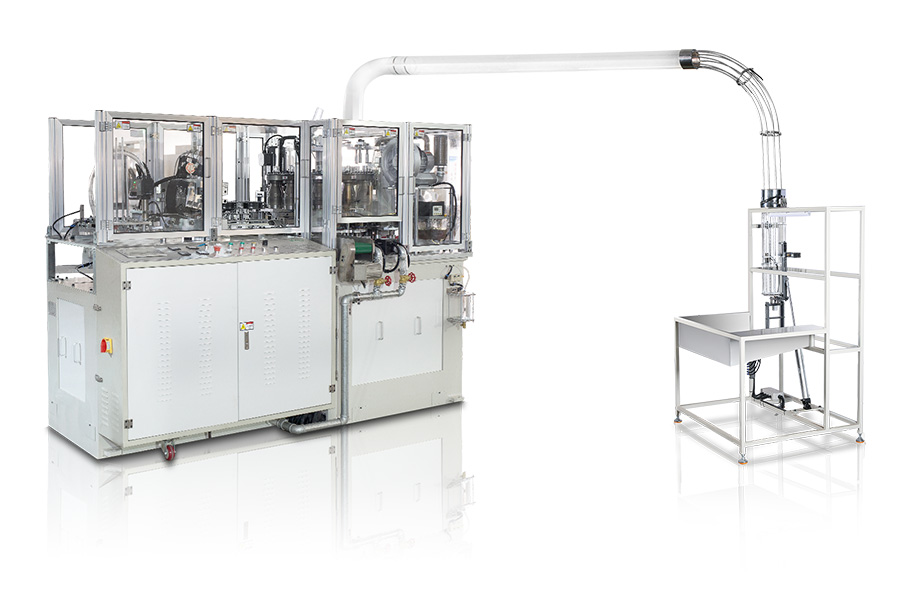

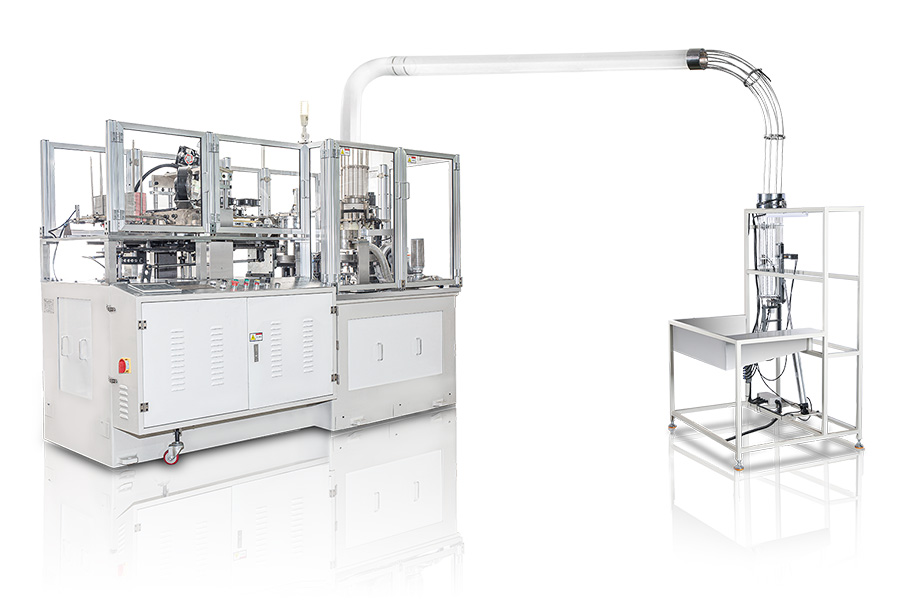

Grunnlaget for moderne papirlokkproduksjon ligger i kapasiteten til spesialisert utstyr til å utføre komplekse oppgaver i nådeløse hastigheter. A høyhastighets stablebar papirlokkmaskin , ofte preget av sine robuste og finjusterte mekaniske systemer, er konstruert for å forvandle ruller med bestrøket papir til ferdige lokk med bemerkelsesverdig effektivitet. Denne hastigheten er avgjørende, siden den direkte oversetter til produsentenes evne til å levere de enorme mengdene som etterspørres av store distribusjonsnettverk og internasjonale markeder. Driftsstandarden handler ikke bare om rask sykling, men å opprettholde absolutt presisjon hele veien, for å sikre at hvert stykke samsvarer nøyaktig med ønsket diameter og form, en nødvendighet for en perfekt passform på forskjellige koppstørrelser. Å oppnå denne balansen mellom hastighet og kvalitet er den avgjørende utfordringen som avansert automasjon overvinner med suksess, og muliggjør non-stop produksjon av høyt volum.

Den sømløse reisen fra råmateriale til ferdig produkt

Den automatiserte prosessen begynner med den intrikate oppgaven med å mate papirmaterialet inn i maskinen. I motsetning til enkle skjæreoperasjoner, involverer papirmassenes reise en rekke nøye kontrollerte stadier. For det første trekker nøyaktige matemekanismer det forhåndsbelagte papiret inn i formingsstasjonen. Det er her varme og trykk påføres fornuftig for å forme materialet til ønsket tredimensjonal form, et kritisk trinn som dikterer den strukturelle integriteten og forseglingsevnen til det ferdige lokket. Etter den første formingen utfører spesialiserte mekanismer den avgjørende prosessen med kantrulling, som skaper den definitive kanten som gjør at lokkene kan stables perfekt og festes sikkert på en kopp. Denne kontinuerlige flertrinns arbeidsflyten, kontrollert av sofistikerte servodrivsystemer, kulminerer i synkronisert utstøting og oppsamling av papirlokkene, klare for endelig emballering.

Allsidighet i tilpasningsevne og materialbehandling

Navigere i nyansene til biologisk nedbrytbart papir

Moderne produksjonsutstyr må være allsidig i seg selv, spesielt når det gjelder de varierte materialegenskapene til miljøvennlige underlag. Bevegelsen mot biologisk nedbrytbare materialer som PLA-belagt eller vannbasert barrierebelagt papir byr på unike utfordringer, siden disse materialene ofte oppfører seg annerledes under varme og trykk sammenlignet med tradisjonelt polyetylenbelagt papir. Maskineriet må være nøyaktig kalibrert for å imøtekomme disse forskjellene, og sikre riktig vedheft og forming uten å skade papirets miljøbarrierelag. Dette innebærer finjustering av temperaturprofilene og justering av formingstrykket for å oppnå et holdbart, lekkasjesikkert papirkoppdeksel fra et materiale designet for å dekomponere lettere, en betydelig teknisk prestasjon innen industriteknikk.

Fleksibelt verktøy for ulike dimensjoner og konfigurasjoner

En virkelig effektiv stablebar papirlokkmaskin må tilby mer enn bare høy hastighet; den må også ha fleksibiliteten til å tilpasse seg en stadig skiftende markedsplass av containerstørrelser. Muligheten til å raskt og nøyaktig bytte former og verktøy er en ikke-omsettelig funksjon, som lar produsenter bytte produksjon mellom små espressokopplokk, middels kaffelokk og større suppeskållukkinger med minimal nedetid. Denne raske utskiftbarheten av deler maksimerer utstyrets utnyttelsesgrad og tillater et mangfoldig produkttilbud fra en enkelt plattform. Maskinens tilpasningsevne, som inkluderer håndtering av ulike diametre og lokkprofiler, sikrer at den kan betjene et bredt spekter av emballasjebehov, fra standard runde lokk til spesialiserte former for spesielle matbeholdere.

Operational Excellence og kostnadsstyring

Viktig vedlikehold for å maksimere produksjonens oppetid

I ethvert høyhastighets produksjonsmiljø er uventet nedetid en betydelig skade for lønnsomheten, noe som gjør en proaktivt vedlikeholdsregime uunnværlig for utstyr som PLM-80-serien. Maskinens levetid og pålitelighet er direkte korrelert med konsistensen og detaljene i dens forebyggende pleieplan. Dette strekker seg utover enkel smøring til å inkludere periodisk inspeksjon av alle bevegelige deler, spesielt servomotorer, varmeelementer og intrikate verktøysett, som tåler mest stress under høyhastighetsdrift. Vedlikehold av detaljerte logger over driftstimer og umiddelbart håndtering av mindre innrettingsproblemer kan forhindre katastrofal komponentfeil, og sikre at utstyret kjører konsekvent med sine toppytelsesspesifikasjoner.

Strategier for avfallsreduksjon og energisparing

Jakten på effektivitet er ikke bare fokusert på utgangshastighet; den omfatter også en streng forpliktelse til å minimere avfall og spare energi. Moderne stablebare papirlokkmaskiner integrerer intelligente kontrollsystemer som overvåker materialmating med ekstrem nøyaktighet, noe som reduserer mengden råpapirmateriale som kastes bort under formings- og kutteprosessene. Videre er avanserte varmesystemer designet for å oppnå og opprettholde optimale temperaturer med mindre kraft, mens sofistikerte drivsystemer minimerer friksjon og energitap. Disse optimaliseringene bidrar til lavere samlede driftsutgifter per produsert enhet, noe som er avgjørende for å opprettholde et konkurransefortrinn i den kostnadssensitive emballasjeindustrien.

Opprettholde de høyeste standardene for kvalitet på ferdige produkter

De tekniske kravene til stablingsintegritet og forsegling

Den funksjonelle suksessen til et papirlokk avhenger helt av to kritiske faktorer: dets evne til å stable seg uten å sette seg fast og dets evne til å danne en sikker, lekkasjesikker forsegling på en kopp. Den nøyaktige geometrien til det ferdige produktet er derfor avgjørende. Stablefunksjonen er avhengig av en nøyaktig felgprofil og en konsistent dybde, noe som sikrer at hvert lokk hekker seg perfekt inn i det neste. Forseglingsfunksjonen er et resultat av grundig kontroll over den endelige kantkrøllen, som må ha nøyaktig spenning og dimensjoner for å skape en tett, pålitelig passform mot koppens kant. Automatiserte systemer overvåker disse egenskapene i sanntid, og identifiserer og avviser alle varer som faller utenfor de svært smale toleransene som kreves for et funksjonelt og kundeakseptabelt produkt.

Integrerte kvalitetskontroll- og produkttellingssystemer

Produksjonsprosessen er ikke komplett uten et integrert system for sluttinspeksjon og klargjøring av emballasje. De mest avanserte papirlokkmaskinene har in-line kvalitetskontroller, som kan bruke sensorer eller til og med synssystemer for å oppdage små defekter som ufullstendige forseglinger eller formujevnheter. Denne automatiserte kvalitetssikringen eliminerer risikoen for at defekte produkter når forbrukeren. Umiddelbart etter inspeksjon mates de ferdige lokkene inn i en presisjonstele- og stablemekanisme. Denne komponenten er avgjørende for nøyaktig lagerstyring og klargjøring av produktene i de spesifiserte batchstørrelsene som kreves for automatisert nedstrøms pakking, og garanterer at hver pakke inneholder det nøyaktige, verifiserte antallet høykvalitets, stablebare papirlokk.